Выбор типа направляющих — один из принципиальных вопросов при самостоятельном изготовлении 3D принтера. Пары в кинематике принтера, такие как круглый линейный вал с подшипником и рельсовая направляющая с кареткой, имеют свои достоинства и недостатки. Так, схемы на круглых валах более распространены, из-за относительной простоты и дешевизны такого решения, но рельсовые направляющие обеспечивают заметно меньший прогиб, более точны, а значит способны обеспечивать заметно более высокую точность позиционирования, что особенно важно для 3D-печати.

В этом материале мы собрали несколько актуальных решений для использования рельсовых направляющих при строительстве 3d принтера своими руками.

Содержание

3D-принтер с большой областью печати

Преимущества рельсовых направляющих наиболее заметны в по-настоящему больших принтерах, в которых перемещение по осям осуществляется на значительные расстояния. Возможность закрепить рельс по всей его длине (а не только в подвесах по крайним точкам) позволяет не потерять в точности позиционирования при больших областях печати.

Неплохой пример самодельного принтера на рельсах с большой областью печати — принтер BA3DP созданный Бобом Дарроу (Bob Darrow) и доступном на OpenBuild. Его работа не слишком хорошо документирована, но автор может предоставить свои чертежи 3d printer-а по запросу. Подробные чертежи 3d принтера для сборки своими руками выкладывает не так много самодельщиков. Тем не менее, его работа определенно заслуживает внимания, ведь благодаря использованию рельсовых направляющих и обеспечению дополнительной прочности рамы, ему удалось обеспечить высокую точность печати даже очень больших моделей.

Вот что пишет сам автор о своем 3D принтере:

Для точной 3D-печати главным требованием является жесткость рамы. Если она скручивается, изгибается или перемещается при изменении веса, приложенного к оси X с установленным экструдером, то вам никогда не удасться добиться должного уровня печати. Для укрепления рамы были разработаны специальные крепежные элементы (на фото — оранжевые), форма которых идеально совместима с используемым профилем.

В качестве рабочего стола использован лист закаленного стекла. Его конструкция первоначально включала дополнительный стальной лист, который использовался для точного позиционирования по вертикали с помощью датчика приближения и концевого выключателя, но оказалось, что проще проводить юстировку по девяти точкам с помощью только выключателей и вносить правки в настройки ПО. Также, в одном из первоначальных вариантов конструкции вместо стола была использована толстая плита из алюминия (1,4 дюйма), но ее вес оказался слишком большим для шагового двигателя и приводил к пропуску шагов.

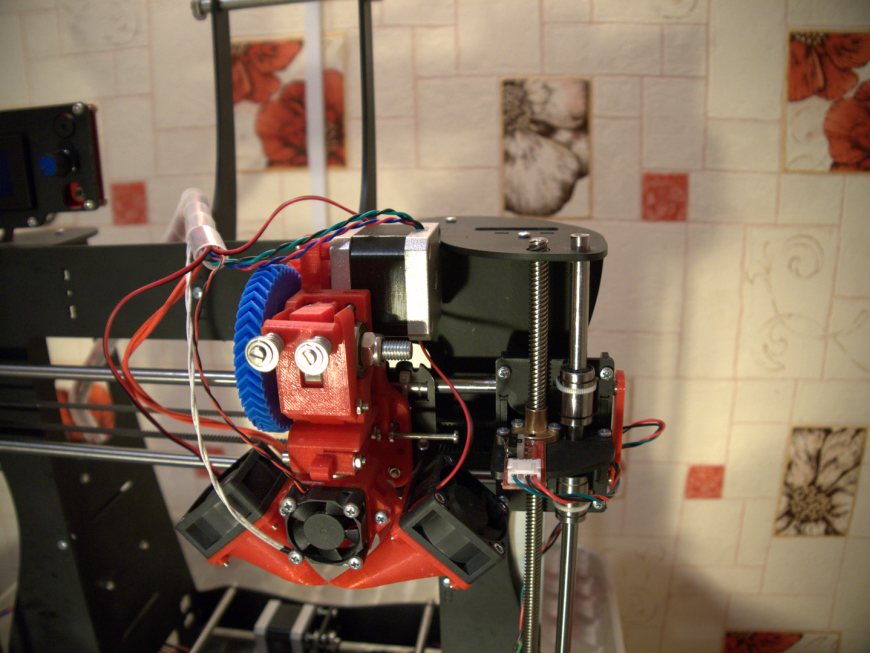

Хотэнд этого 3d принтера на рельсах, построенного своими руками также заслуживает отдельного внимания. Он работает сразу с двумя филаментами, которые подаются двумя отдельными приводами, закрепленными на раме. Головка же перемещается по рельсовой направляющей, которая обеспечивает практически полное отсутствие прогибов.

Видео сборки аналогичного по размерам 3D принтера на рельсах с большой областью печати

И еще больше

В больших проектах, где используются большие экструдеры на длинных осях не обойтись без использования рельсовых направляющих. В следующем проекте автор строит 3D-принтер с рабочим пространством общим объемом в один кубический метр и планирует использовать гранулированный пластик и пеллетный экструдер) для печати.

Проект Питера Стонехема (Peter Stoneham) Double H-Bot на основе Openbuilds 2040 v-slot пока еще не завершен, но уже содержит ряд моделей, которые можно использовать для постройки своей версии 3d принтера своими руками.

По словам автора, целью проекта является создание простого, относительно доступного (ценой менее $1000) и относительно компактного 3D-принтера с рабочим объемом 1 м3. В качестве исходного сырья планируется использовать гранулированный пластик в смеси с измельченной пластмассой, пригодной для вторичной переработки.

Основная конфигурация H-belt? но в отличие от подобных конструкций, на каждой оси будет работать сразу два двигателя — это поможет снизить вероятность вибраций на основной балке, позволит уменьшить длину приводных ремней и уменьшить размер используемых двигателей ( до NEMA17). Кроме того, такое расположение позволяет снизить скручивающие нагрузки,, действующие на раму. используемое решение оптимально подходит для больших принтеров, ведь длина ремней составляет более 7,2 м.

Предполагается возможность использовать сопла разного диаметра от 0,8 до 2,5 мм. Что же касается профилей, то после долгих экспериментов и расчетов было решено остановиться на профиле 2040 для всех элементов конструкции.

Перемещения по оси Z также осуществляются через ременный привод двумя шаговыми двигателями с планетарными редукторами. Общие внешние размеры — X=1200мм Y=1300 Z=1380, а полезный внутренний объем; x=1000 мм y=1050 z=1100

Видео аналогичного по размерам принтера в процессе работы:

Delta на рельсах

Delta-компоновка имеет свои преимущества, позволяя печатать высокие модели, при этом сам принтер остается достаточно компактным. Использование рельсовых направляющих позволяет обеспечить необходимую плавность и равномерность движения по осям, к наличию которой особенно чувствительны устройства с подобной компоновкой.

Автор этого проекта Геральд Клейн (Gerald Klein) построил 3d принтер на рельсах своими руками высотой 1 метр и диаметром основания рабочей поверхности 30 см.

В основе конструкции три метровых отрезка линейных рельсовых направляющих C-Beam. Перемещение печатающей головки осуществляется через ременный привод от трех шаговых двигателей. Основа рабочего стола и верхней части принтера — алюминиевые пластины толщиной полдюйма. Автор особенно подчеркивает, что при такой компоновке особенно важна их идеальная плоскость. В предложенном им варианте пластина получена водной резкой.

Чтобы построить такой 3d принтер своими руками нужны чертежи, которые вы сможете найти по . Кроме того, там же размещена информация об использованных в проекте деталях.

Double D-Bot на рельсах

Рельсовые направляющие разумно использовать только там, где они обеспечат высокую точность. Иными словами перемещение стола вверх и вниз можно организовать с помощью винтовых направляющих, используя рельсы только на X и Y осях.

Проект именно такого 3D принтера (название автора — Double D-Bot 400mm x 400mm x 600mm) создан на openbuilds пользователем Troy Proffitt. На момент написания статьи он еще не завершен, но по имеющимся фотографиям уже можно получить представление о том, как будут использоваться рельсовые и винтовые направляющие.

Рельсы Vslot вместе с C-Beam

В этом проекте 3D-принтера использованы два типа рельсовых направляющих. Vslot обеспечивает перемещение только для оси X, а две других работают на C-Beam. Автор проекта — mytechno3d.

Помимо вариаций с использованием рельсовых направляющих, этот проект отличает наличие водяного охлаждения для хотэнда, а значит на нем можно печататть высокотемпературными пластиками, например — нейлоном.. В описании автор приводит только спецификацию проекта и несколько чертежей деталей, которые были разработаны чтобы сделать этот 3d принтер своими руками.

Вот краткие характеристики:

- Питание: 24V

- Плата управления: Smoothieboard

- Водоохлаждаемый экструдер : Duyzend

- Рабочая поверхность: Боросиликат 400×380 или алюминиевая пластина

- Подогрев: 24 V

- Оси Z и Y: C-BEAM

- Ось X : 2040 рельсовая направляющая Vslot

- Охлаждение: старая система охлаждения воды для ПК Thermaltake

Вот видео работы этого принтера:

D-Bot Core-XY на рельсах

Вариант постройки с 3D принтера своими руками, предложенный пользователем spauda01 сервиса Thingiverse, подразумевает использование рельсовых направляющих на всех осях, кроме подъема стола: для него используются винтовые. Но поскольку в вертикальном направлении колебания не столь велики, решение вполне имеет право на существование.

Для этого 3d принтера своими руками доступны чертежи, спецификации и даже видео с процессом сборки и настройки. Сам проект представляет собой значительно измененный Core-XY C-Bot с несколько увеличенным в высоту доступным объемом печати (300мм x 200мм x 325мм) и использованием более простых и доступных версий комплектующих. В результате итоговая стоимость проекта оценивается автором примерно в $200, что очень даже неплохо для 3D принтера на рельсовых направляющих.

Ниже вы можете увидеть процесс постройки принтера и печати на нем.

Полный плейлист видео постройки принтера можно смотреть здесь.

Плейлист процесса печати демо-моделей .

Модификация принтера на круглых валах

Готовые принтеры на круглых валах заметно дешевле, чем их аналоги на рельсовых направляющих, но далеко не всегда покупатели более дешевых устройств оказываются удовлетворены результатом печати. Что же, практически всегда есть альтернатива: можно модернизировать свой принтер. Один из вариантов предлагает пользователь Thingiverse с ником Blv. В его распоряжении был принтер Anet A8 (решение актуально и для AM8, а также клонов Prusa I3).

В пояснении к проекту Blv говорит о преимуществах чуть более дорогих, но обеспечивают значительно более высокую точность линейных рельсовых направляющих. Кроме того, их использование позволяет несколько расширить область печати для принтера и получать заметно более высокие результаты на большой скорости печати. .Автор предлагает заменить на рельсы привод стола и ось Y, снабдив весь процесс подробнейшими инструкциями,спецификациями и CAD-моделями необходимых деталей, которые вполне можно распечатать на принтере до его модификации. Вам останется только следовать инструкции, чтобы получить более совершенную и качественную версию бюджетного 3D принтера.

Voron: Сборка 3D принтера по инструкции

Скажем сразу — этот 3d принтер относительно дорог, но представляет собой одно из лучших решений — максимально качественное и надежное. Проект Voron разрабатывался и оттачивался несколько лет. В результате, обзавелся огромным сообществом и массой реализаций, кроме того у этого принтера есть собственный сайт http://vorondesign.com/ . На сегодняшний день есть сразу две версии — начальный Voron1 и более продвинутый Voron2 (актуальная реализация — 2.1).

Но самое главное — пользователям доступен конфигуратор. Нужно просто выбрать тип профиля, линейные размеры и получить полностью актуальную спецификацию деталей — до последнего винтика. Также, на сайте представлена подробнейшая инструкция по сборке (каждый этап максимально визуализирован), поэтому собрать 3d принтер Voron не сложнее, чем кухонный шкаф. Если хотите больше подробностей, то подробную спецификацию с вариантами замен можно найти .

Для тех, кто предпочитает идти до конца и сделать 3d принтер полностью своими руками, а не из покупных деталей, на сайте есть раздел, посвященный экструдеру. Там можно найти чертежи и подробную инструкцию по сборке собственной версии хотэнда.

Выбор качественных комплектующих

Конечно, можно купить 3d принтер на рельсах и не тратить время и силы на комплектацию, проектирование и изготовление деталей. Тем более, что мы готовы предложить очень интересные модели по привлекательным ценам. Но если ваш выбор — самостоятельное изготовление 3D принтера, не забывайте о том, что самый широкий ассортимент качественных комплектующих вы сможете найти в Top 3D Shop.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Доброго времени суток, сообщество! 🙂

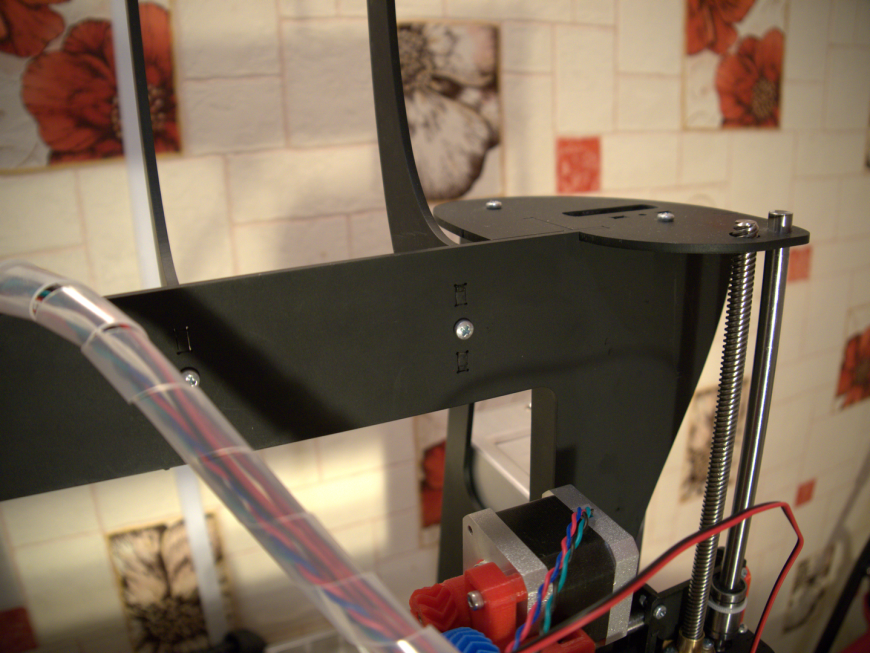

Не так давно заполучил в свои руки стальную раму для третьей прюши производства nioz.ru, и решил, что стоит поделиться впечатлениями, и расписать все плюсы-минусы данного комплекта со стороны обывателя.

Сразу оговорюсь, в целом рама мне очень понравилась, но придирок и минусов вышло много — люблю это дело 😀 Там, где я буду откровенно придираться, так и подпишу — ‘придирки’. Начну повествование немножко художественно, потом перейду непосредственно к плюсам/минусам.

И сразу прошу простить за фото в посте, как ни пыжился, вышли они несколько средненько…

Итак. Уже два с лишним года у меня дома стоит третья прюша, собранная некогда на алюминиевой раме с парой задних опор (в те времена нашёл только у поляков такую…). Использовалась она довольно активно, выдержала несколько переездов, ремонт квартиры, и ныне работает уже с трудом. А т.к. последнее время печать стала составлять немалую долю моего дохода, я решил собрать полностью новую машинку взамен старой, уже на основе цельностальной рамы. Да, в силу ряда причин (отчасти мне просто нравится прюша третья :)) было принято решение собирать тоже третью прюшу, хотя и делаю потихонечку чертежи h-bot’a. После долгого поиска и раздумий я остановился на раме производства nioz.ru. На фоне аналогов она ощутимо выделялась внешним видом, ‘на глаз’ не уступала в жёсткости и надёжности, и по цене соответсвовала своим прямым конкурентам. Производитель быстро отозвался, ответил на все вопросы… В общем — решил, заказал, оплатил. Заодно там же взял почти все остальные комплектующие, за редким исключением (в закромах уже лежал E3D). Отправили посылку почти сразу же, дошло всё быстро, и вскоре довольный я уже распаковывал посылку. Увы, фоток того периода не осталось, но упаковано всё было аккуратно, и в дороге ничего не пострадало. Некоторые вопросы возникли разве что из-за лёгких следов подржавленности на раме и валах, но стёрлись они буквально ваткой с ацетоном, и влага, похоже, попала на части уже в процессе доставки, не нанеся никакого вреда.

Первый взгляд на разложенные на полу части рамы вживую был несколько… с печальным ‘хм’. Всё дело в том, что на фото на сайте рама уже окрашена в чёрный. И хотя производитель сразу говорит, что рама не окрашена, фоток ‘в оригинале’ на тот момент я толком не видел (т.к. на странице товара они отсутствуют, и есть только на вк). И хотя я знал, что рама не окрашена, и сразу планировал покраску, всё равно вид кучи резных стальных кусков, со следами заводской наружной обработки (‘круги’ на повержности, в общем-то нормальный рисунок для стальных листов), да ещё и с парой бледно-ржавых пятен (которые, как я уже сказал, в итоге легко оттёрлись), в начале несколько ввёл в ступор. Впрочем, очень кратковременный. Так что я сразу приступил к обработке и сборке.

Далее — собственно плюсы и минусы 🙂

Сначала — о комплектации. Помимо основных частей рамы в комплекте идут сразу два крепления для экранов — обычного двухстрочного маленького ‘Smart, и большого ‘Full Graphic’. Имеются ‘рога’ для повешения катушки на раму. Так же в комплекте шёл весь необходимый для сборки рамы крепёж, включая стопорные кольца.

Из важных и однозначных плюсов — резка рамы выполнена очень качественно, все детали встают на свои места с небольшим усилием, без напиллинга (напиллинг понадобился лишь на одной детали, и то там был просто заусенец). Покраску я производил обычным аэрозольным баллончиком с чёрной матовой краской, и после покраски детали всё так же хорошо собирались (собственно, с чего бы не, краска ложится крайне тонким слоем).

Из важных и однозначных плюсов — резка рамы выполнена очень качественно, все детали встают на свои места с небольшим усилием, без напиллинга (напиллинг понадобился лишь на одной детали, и то там был просто заусенец). Покраску я производил обычным аэрозольным баллончиком с чёрной матовой краской, и после покраски детали всё так же хорошо собирались (собственно, с чего бы не, краска ложится крайне тонким слоем). Все детали ровные, ничего погнутого/побитого/повреждённого. Никаких особых острых кромок, из всех деталей всего один небольшой выступ/заусенец, и тот спилился надфилем за нескольо секунд.

Все детали ровные, ничего погнутого/побитого/повреждённого. Никаких особых острых кромок, из всех деталей всего один небольшой выступ/заусенец, и тот спилился надфилем за нескольо секунд.

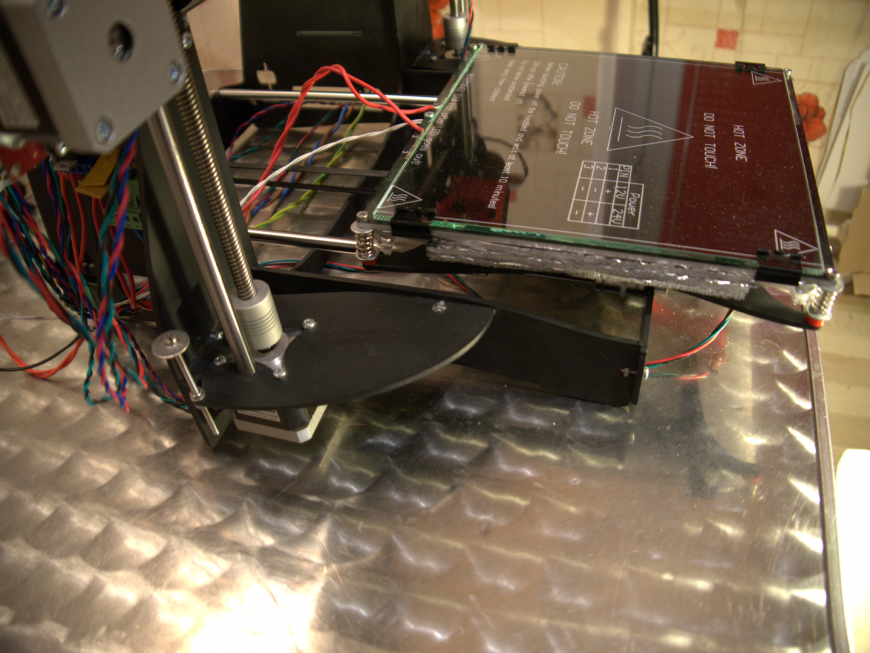

Второй важный пункт — рама имеет очень хорошую жёсткость. Я могу спокойно поднять принтер во время печати за верхнюю часть рамы, и на конечной модели это не скажется. Впрочем, понятно, что при определённых условиях у прюши проявятся дефекты печати, если его ‘держать за шкирку’ во время печати, но это уже не будет виной рамы, это будет особенностями конструкции и кинематики принтера.

Что имхо отдельный большой плюс — рама красива. Очень выгодно внешне отличается от стандартных стальных рам ‘треугольничками’. Причём по большей части красота идёт только в плюс к жёсткости и функциональности, и нигде в ущерб, что радует.

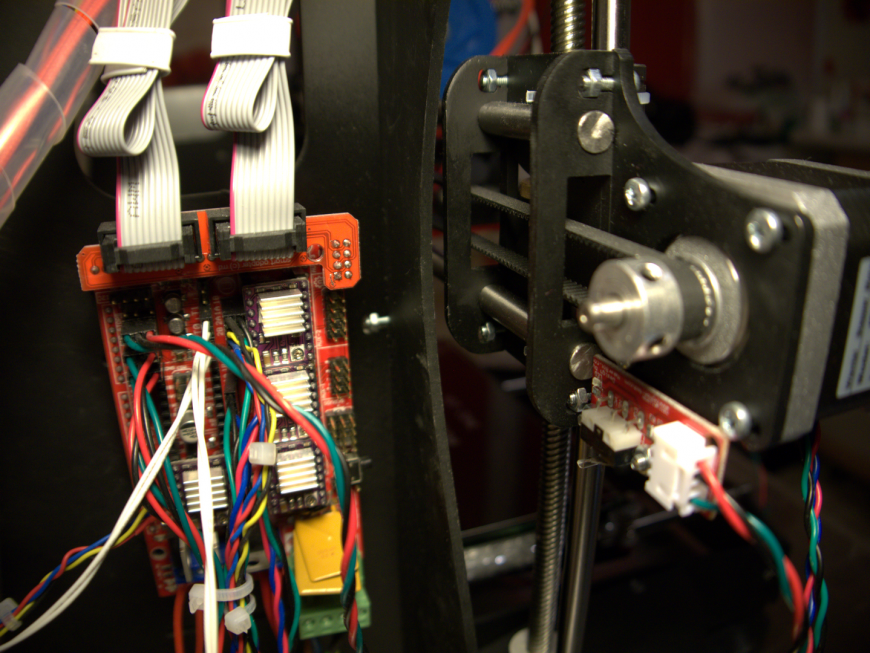

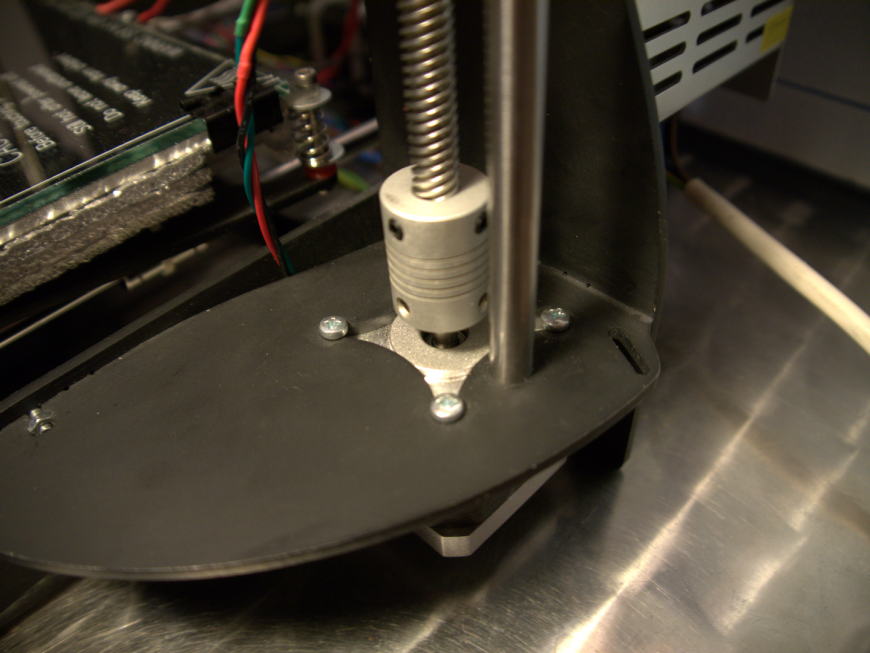

Вся ‘обвеска’ рамы — моторы, валы, гайки, рампс — прекрасно встают на свои места. Валы Фиксируются стопорными кольцами, что сначала меня смутило. Я даже прикупил дополнительных колец, чтобы понасажать их на валы, где только можно. Однако в итоге на ту же ось Х их не понадобилось вовсе, т.к. валы намертво садятся при затяжке деталей кареток XZ. На остальные валы стопорных ушло ‘по минимуму’. В положенные пазы валы вошли чуть туго, но без единой царапины, что лишний раз показало на качество резки. Порадовали х-образные пазы под мотор, благодаря чему моторы сходу становятся на своё место, и сидят там очень плотно, т.к. круговой выступ мотора очень чётко встаёт в паз.

Порадовали х-образные пазы под мотор, благодаря чему моторы сходу становятся на своё место, и сидят там очень плотно, т.к. круговой выступ мотора очень чётко встаёт в паз. Немного напиллинга понадобилось только для нескольких линейных подшипников, но это было уже из-за разности длин самих подшипников. Т.е. некоторые вставали даже с чуть-чуть зазором, а некоторые на те же самые места не вставали, с тем же самым ‘зазором’, но в другую сторону. Решилось это всё тем же напиллингом. Причём быстрее и проще оказалось подпилить бортик самого подшипника, благо совсем чуть надо.

Немного напиллинга понадобилось только для нескольких линейных подшипников, но это было уже из-за разности длин самих подшипников. Т.е. некоторые вставали даже с чуть-чуть зазором, а некоторые на те же самые места не вставали, с тем же самым ‘зазором’, но в другую сторону. Решилось это всё тем же напиллингом. Причём быстрее и проще оказалось подпилить бортик самого подшипника, благо совсем чуть надо.

Единственную сложность с установкой вызвал только ремень по Х, но об этом отдельно.

На раме присутствуют пазы под родные крепления рампс, присутствуют дополнительные пазы для крепления блока питания. Хотя с креплением рампс есть небольшой курьёз, но о нём ниже.

Из приятных мелочей после классической рамы со столом на шпильках, очень порадовала укороченная рама по оси Y, с ‘выносом’ стола за её пределы. И жёсткость выше, и валы ‘висят’ на меньшую длинну (хоть и не значительно), и ремень чуть покороче, ‘и вообще’. Причём сам стол имеет чуть смещённые назад пазы для подшипников, что позволило ещё чуть укоротить раму. Рама очень устойчива, и стоит на мало заметных ‘ножках’, коих довольно много.

Рама очень устойчива, и стоит на мало заметных ‘ножках’, коих довольно много.

Понятно, что сравниваю я во-многом со своей старой рамой, а не с прямыми конкурентами, но что есть 🙂

Так что в общем и целом всё очень хорошо! Но… А вот дальше об этих самых ‘но’.

И первое, и на мой взгляд самое значительное ‘но’, это отсутствие хоть сколько-то вменяемой инструкции. Даже простого списка запчастей с подписями и нумерацией. То, что есть, это пара фоток разных(!) версий рамы, и несколько фоток отдельно кареток с наспех проставленными цифрами около деталей. Информативности чуть менее, чем никакой. А если быть совсем точным, то местами инструкция работает очень даже во вред. Почему? Об этом чуть ниже.

Второй косяк рамы во-многом лично для меня проистёк из первого, и это — каретка по Х. А точнее то, что она ‘заточена’ под боуден. И даже сходу имеет крепление для боуден-экструдера, из-за чего для установки дайректа требуется сначала отломать от одной детали кусочек. Да, делается это быстро и просто, обычными пассатижами, и производитель сразу ответил на мой вопрос по этой детали, объяснив, что и как. Но инструкция об этом умалчивала. В ней эта деталь вообще выглядит иначе, т.к. фото старой версии комплекта. Так что пришлось деталь перекрашивать, т.к. пассатижами, само собой, я краску повредил. Уже маленький ‘вред’ от кривой инструкции.

Сюда же ещё один косяк инструкции, попортивший мне нервов. А дело всё в том, что каретка двигается на трёх подшипниках, и на фото в инструкции она установлена ‘стандартно’, двумя подшипниками на верхний вал (по крайней мере все, виденные мною подобные каретки обычно ставятся двумя подшипниками на верхний вал). Однако для установки Wade’a… каретку нужно перевернуть одним подшипником на верхний вал. Узнал я это, уже когда на готовую, полностью собранную раму, стал вешать собственно каретку экструдера. И выступающее крепление мотора упёрлось в верхнее ребро каретки. Первым делом перепроверил инструкцию — но там никаких упоминаний, и по фото — всё верно! Однако производитель подтвердил, да, если я хочу Wade, нужно было перевернуть каретку… Откуда я об этом должен был узнать, если на всех фото каретка стояла именно так? А самое неприятное, что переустанавливать каретку мягко говоря муторно в силу сложности натяжения ремня. Кстати, о ремне по Х…

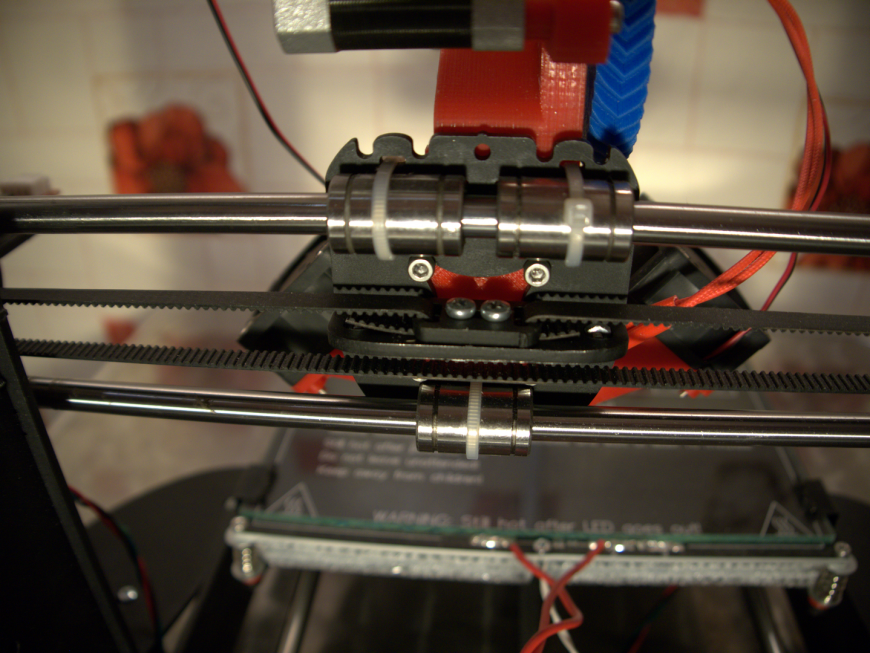

Тут сразу два своеобразных огреха. Во-первых, малый огрех — подшипник ремня Х закрыт деталями каретки XZ со всех сторон, кроме одной. И просовывать ремень почти вслепую, выуживая его из каретки пинцетом, мягко говоря занятие не самое весёлое. К счастью, делается это лишь раз. Да, вставь я ремень до установки валов, было бы проще. Но кажется вполне логичным, что сначала лучше посадить каретку на валы, а уж потом ремень вешать. К слову, на старой пластиковой каретке есть ‘окно’ с торца, откуда ремень можно пропихнуть в обратную сторону. Тут же его нет. Да, визуально это смотрится лучше. Но удобства не добавляет. Впрочем, это мелочь, а вот что действительно оказалось маленьким кошмаром, так это натяжение ремня. А точнее его крепление непосредственно на каретку по Х. На фото, надеюсь, видно, что а)оба конца ремня прижимаются одной маленькой деталью на двух рядом стоящих маленьких винтиках, и к винтикам толком не подберёшься отверткой. Приходится одной рукой держать один конец ремня, другой рукой другой конец, ещё оной рукой держать само крепление, и ещё парой рук закручивать винтики (держа отвёртку под наклоном, что довольно легко срывает крестовину винта). Да, мне не очень-то идут в голову идеи, как сделать это иначе. Но можно было бы как минимум сделать отдельные крепления на каждый конец ремня, что уже упростило бы монтаж, и потребовало только две руки…

К счастью, делается это лишь раз. Да, вставь я ремень до установки валов, было бы проще. Но кажется вполне логичным, что сначала лучше посадить каретку на валы, а уж потом ремень вешать. К слову, на старой пластиковой каретке есть ‘окно’ с торца, откуда ремень можно пропихнуть в обратную сторону. Тут же его нет. Да, визуально это смотрится лучше. Но удобства не добавляет. Впрочем, это мелочь, а вот что действительно оказалось маленьким кошмаром, так это натяжение ремня. А точнее его крепление непосредственно на каретку по Х. На фото, надеюсь, видно, что а)оба конца ремня прижимаются одной маленькой деталью на двух рядом стоящих маленьких винтиках, и к винтикам толком не подберёшься отверткой. Приходится одной рукой держать один конец ремня, другой рукой другой конец, ещё оной рукой держать само крепление, и ещё парой рук закручивать винтики (держа отвёртку под наклоном, что довольно легко срывает крестовину винта). Да, мне не очень-то идут в голову идеи, как сделать это иначе. Но можно было бы как минимум сделать отдельные крепления на каждый конец ремня, что уже упростило бы монтаж, и потребовало только две руки…

Понятно, что после такого развлечения с ремнём у меня совсем не было желания переставлять каретку. Так что я просто взял другую модель Wade’a, с более высоко стоящим мотором. И столкнулся с двумя другими сложностями. Во-первых, стяжки мешали креплению плотно встать на каретку (так что я печатал простенькую деталь-проставку, фото которой, увы нету). Во-вторых ВСЕ виденные мною крепления Wade’a крепятся на винты М4, тогда как в каретке отверстия под М3. Это не критично, но отверстия под гайки в экструдере тоже рассчитаны на гайки для М4. И тут приходилось одной рукой держать гайку, другой винт, а третьей всё это закручивать вслепую, т.к. винт-то находится где-то там, под линейным подшипником, и крутить можно только на ощупь. А ставить его со стороны гаек ещё веселее т.к. гайку где-то под подшипником держать ещё менее удобно. Мелочь, а неприятно.

Понятно, что после такого развлечения с ремнём у меня совсем не было желания переставлять каретку. Так что я просто взял другую модель Wade’a, с более высоко стоящим мотором. И столкнулся с двумя другими сложностями. Во-первых, стяжки мешали креплению плотно встать на каретку (так что я печатал простенькую деталь-проставку, фото которой, увы нету). Во-вторых ВСЕ виденные мною крепления Wade’a крепятся на винты М4, тогда как в каретке отверстия под М3. Это не критично, но отверстия под гайки в экструдере тоже рассчитаны на гайки для М4. И тут приходилось одной рукой держать гайку, другой винт, а третьей всё это закручивать вслепую, т.к. винт-то находится где-то там, под линейным подшипником, и крутить можно только на ощупь. А ставить его со стороны гаек ещё веселее т.к. гайку где-то под подшипником держать ещё менее удобно. Мелочь, а неприятно.

В общем каретка стала для меня сплошной головной болью. Да, был бы у меня боуден, беды бы я не знал. Будь у меня экструдер без редуктора, проблем тоже явно было бы меньше. Будь вменяемая инструкция, проблем бы не было вовсе. Но производтель забыл упомянуть, что рама слабо рассчитана на редукторные экструдеры на каретке.

И кстати. Ещё одна особенность. В верхнем положении мотор экструдера, когда каретка по Х находится у края печатной области, упирается в верхнее ребро жёсткости/крепление валов z. Мешает всего около сантиметра, но либо основательно съедается высота печатной детали (как видно на фото, запаса по высоте ещё порядочно), либо площать печати. И вновь, с в боуденом и безредукторным экструдером проблем бы не возникло, так что это очередной пункт малой дружбы рамы с большими экструдерами.

И вновь, с в боуденом и безредукторным экструдером проблем бы не возникло, так что это очередной пункт малой дружбы рамы с большими экструдерами.

В целом, с критичными на мой взгляд косяками, это всё. Дальше — мелочи и придирки.

Крепление концевика по Y находится в глубине рамы, а не спереди, т.е. стол под конец печати уезжает от меня, а не ко мне. Мелочь, которую я поправил, напечатав штангу под концевик 8) Знаю-знаю, можно было просто поправить ж-код, но ‘мы не ищем лёгких путей’;) Рама имеет пазы для широкой и узкой расстановки держателей катушки, но с экранчиком широко ставить держатели смысла нет, т.к. катушка всё равно упрётся в край экрана.

И моя любимая придирка 🙂 Тот самый ‘курьёз’ установки рампс, о котором я упомянул в начале. Детали рамы не зеркальные, а одинаковые. И т.к. отверстия под ноги рампс чуть ассиметричны, закрепить плату ‘как положено’, на наружной стороне ноги, можно только на левой ‘ноге’. Шлейфы экрана дотягиваются в таком случае до рампс тоже только с левого посадочного места. Хотя в теории есть пазы под экраны и справа. На правой же ноге рампс окажется ‘внутри’ печатного объёма.

Кстати недавно производител вновь обновил конструкцию, исправив ещё пару мелочей. Например в моей версии рамы, чтобы нажать на концевик по Х, приходилось изобретать дополнительную ‘ножку’ на каретку. В новой версии это исправили. А так же добавили крепление для кулера рампс, что немало радует (хотя у меня его нет, т.к. попросту ничего и так не греется 8)).

А ещё обещали сделать вменяемую инструкцию.

И даже поправить то самое верхнее ‘ухо’, в которое упирается мотор.

Что ж, поживём, увидим…

В качестве итогового вердикта по раме скажу вот что. В силу потребности в ещё одной машине, желании пособирать ещё что-нибудь, моей любви к прюшам, и лени, я буду собирать ещё одну i3. И раму закажу такую же, уже новой версии. Нравится мне эта машинка, люблю красивые непонятные технические штуковины. Особенно когда они правильно работают.

Пришла доставка, визуально целая. После установки выяснилось детали оказалось, что деталь не рабочая! Для большей уверенности я предоставил видео запись наглядно демонстрирующую отсутствие работы. Так же эту запчасть я отнес в сервисный центр, где ее проверили на специальном оборудовании (точное название не знаю, возможно это был мультиметр). При проверке прибор показал отсутствие электропроводимости. После этого я был 100% уверен, что устройство не работает! Сотрудник компании 3delectronics уверил меня, что отправив назад запчасть они продиагностируют и вернут стоимость в полном объеме (если деталь не работает). Перед отправкой я еще раз сообщил сотрудникам компании 3delectronics, что прибор ТОЧНО НЕ РАБОТАЕТ, сообщив им о проделанной работе, и то, что это лишние затраты на доставку! На что сотрудники ответили, что требуется собственная диагностика! Про прошествию почти 2 недель после обращения в 3delectronics результат следующий: Сотрудники 3delectronics сообщили, что все работает исправно и вычли с меня стоимость доставки! Я на протяжении этого времени я не могу пользоваться ноутбуком, потрачено время, деньги и огромная куча нервных клеток! Вывод 3delectronics ПЛЕВАЛИ на своих клиентов с высокой колокольни!

Раньше я часто пользовался этим ресурсом, использовал на практике интересные идеи, но сам здесь не писал, так как считал свой опыт для этого недостаточным. Свои материалы я публиковал на других ресурсах и однажды руководство портала предложило опубликовать один из постов и здесь, убедив, что и тут он найдет своего читателя.

Итак, началось все с того, что мне достался КИТ принтера МС5 D.R.O.V.A, с условием, что я напишу пособие, расширив инструкцию пользователя, которое позволит не только собрать и настроить принтер, но и создать и напечатать первые модели для роботов Ардуино в бесплатных 3D редакторорах. В результате родилось пособие, которое впоследствии было выложено в открытом доступе.

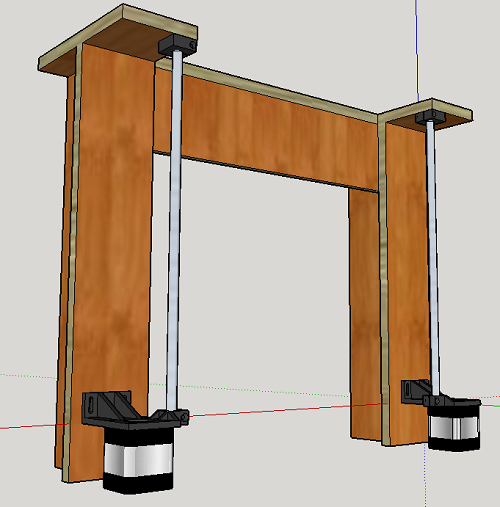

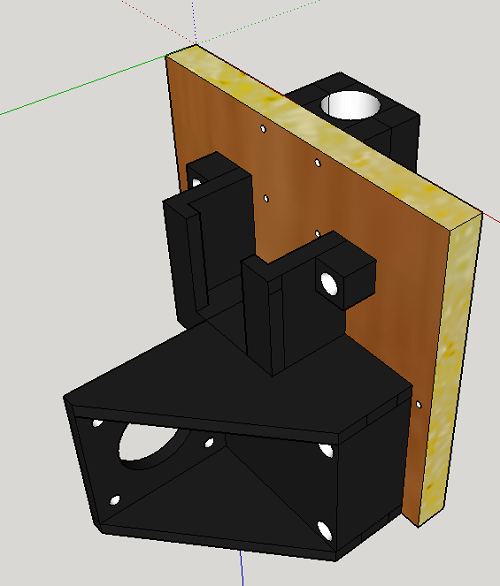

Мы собирали и настраивали этот принтер с коллегой по работе и он решил, что теперь мы должны построить принтер ему. Причем тоже из г.. и палок, так как опыт постройки станка ЧПУ таким способом уже был. Часть деталей можно напечатать на принтере, благо мне мы его уже собрали, а деревяшки порезать на станке ЧПУ. Я согласился, но решительно отмел все попытки скачать готовые stl-файлы какого-нибудь готового проекта принтера в интернете. Короче, пусть это будет тоже примерно Пруса, но только все нужно делать с нуля, все детали нарисовать в 3D редакторе, что-то напечатать, что-то вырезать на ЧПУ, а большие детали выпилить лобзиком. Почему-то Евгений категорически отверг FreeCad , но ему понравился SketchUp (если есть интерес к этим редакторам, могу дать ссылки на обучающие материалы для новичков, с помощью которых освоить моделирование несложных деталей легко). В SketchUp он и стал рисовать детали для принтера. Сначала он заказал на известном китайском сайте детали, потом принес листы ламината, которым у нас почему-то отделали кое-где стены, а пара осталась. Принес также кусок 10мм фанеры и полку тумбочки от стола из ДСП. Ну что ж, что есть, то и есть. Толщина материалов известна, можно рисовать. При настройке решили руководствоваться полученным опытом и описанием настроек из пособия, ссылку на которое я давал выше. И вот мы решали, как будут выглядеть детали, спорили, потом он их моделировал. Выглядело это примерно так.  После этого, он, удаляя лишнее оставлял модель каждой детали, которые я печатал на принтере, или, распечатав на бумаге, прикладывал к листам ламината и выпиливал лобзиком. Он считал, что пилить должен я, потому что, типа, у меня лучше выйдет. Мелкие детали выпилил коллега Дмитрий на своем станке ЧПУ. В итоге получилось вот примерно это: Немного не угадали мы с концевиком по определению нуля по Z. Но все работало:

После этого, он, удаляя лишнее оставлял модель каждой детали, которые я печатал на принтере, или, распечатав на бумаге, прикладывал к листам ламината и выпиливал лобзиком. Он считал, что пилить должен я, потому что, типа, у меня лучше выйдет. Мелкие детали выпилил коллега Дмитрий на своем станке ЧПУ. В итоге получилось вот примерно это: Немного не угадали мы с концевиком по определению нуля по Z. Но все работало:

Желание, чтобы все было вовсе идеально, привело к тому, что Евгений совершенно не захотел ждать, пока концевик для Z придумается, к тому же боуден на подаче прутка нам не понравился как таковой, и он решил построить другой принтер. С прямой подачей прутка.

И если раньше узлы рисовались отдельно, примерно так: то в этот раз я потребовал, чтобы принтер был нарисован целиком, что-то взять от имеющегося, что-то переделать. Когда все нарисовано, изготавливать проще. Опять спорили, рисовали на бумажках, получилось у него в итоге вот так:И этот вариант мы построили. В нем сейчас принтер и прибывает. Только не печатает, потому что вроде бы и нечего. Интерес что-ли пропал. Этот вариант тоже не без недостатков. Большая консоль — вибрация передается на экструдер. Мы немного усилили конструкцию — стало лучше.Вот, печатает, а куда бы он делся?

то в этот раз я потребовал, чтобы принтер был нарисован целиком, что-то взять от имеющегося, что-то переделать. Когда все нарисовано, изготавливать проще. Опять спорили, рисовали на бумажках, получилось у него в итоге вот так:И этот вариант мы построили. В нем сейчас принтер и прибывает. Только не печатает, потому что вроде бы и нечего. Интерес что-ли пропал. Этот вариант тоже не без недостатков. Большая консоль — вибрация передается на экструдер. Мы немного усилили конструкцию — стало лучше.Вот, печатает, а куда бы он делся?

Не очень качество видео, но уж какое есть. Теперь думаю, что третий вариант мы бы уже без недостатков запилили.))

В моем самодельном принтере роль стола выполняет рама из алюминиевого профиля с приклеенным сверху стеклом. Стекло закаленное 610х480мм, 6мм толщиной. Вот для этого стола и будем делать подогрев.

Нам понадобится:

- Нихромовая проволока 0.2мм диаметром марки Х20Н80.

- Немного картона

- Липкая лента монтажная

- Гвозди с неширокой шляпкой

- Много высокотемпературного герметика

- Много усердия, аккуратности и терпения

Итак, берем листы картона…

и связываем их в несколько слоев по бокам лентой…

На гвоздиках или скотче прикрепляем к картону обычный лист в клетку:

Тут надо сказать что размеры и длину намотки я предварительно рассчитал. Для расчетов длины использовал подготовленный файлик excel

Тут всё просто. Вписываем требуемую мощность и получаем длину. Для 200Вт нужно 7м отрезок. Причем если мы посмотрим строчку с диаметром 0.2мм в таблице чуть ниже — при токе около 1А проволока не сможет нагреться больше чем до 400 градусов Цельсия.

Если будете менять диаметр — необходимо подставить соответствующую площадь сечения из таблицы.

Вернемся к картонке… Втыкаем гвоздики согласно схеме «намотки». Шаг 5мм.

И мотаем семиметровый зигзаг с небольшим натягом:

Утапливаем шляпки, выравниваем.

Наклеиваем 2 полоски липкой ленты по бокам. Можно и посередине добавить если боитесь что собьется. Если лента слишком сильно липнет к бумаге — можно предварительно наклеить ее на х/б ткань. Чуть с ворсинками легче будет отклеиваться.

Вытаскиваем гвоздики. Всё должно остаться на месте.

И аккуратно снимаем с бумаги. Выглядит жутко, но не пугайтесь.

Стекло лучше протереть спиртом или диетической 60% водой. Можно тонким слоем 🙂

Прикладываем к стеклу сначала одну полоску, потом с натягом вторую. Параллельно разглаживая ленту там, где уже врядли придется что-то корректировать. Подтягивать проволоку можно за выступающие по бокам уши.

Обильно мажем герметиком Abro Red (он до 343 °С). Заодно проверяем сопротивление отрезка. 233 Ома при 220в дадут 0,94А или 207Вт. Ничего не замкнули и не коротнули.

Закрепляем герметиком уши и разравниваем на сколько это возможно.

Уже часа через 2 можно аккуратно снять ленту.

И залепить оставшиеся участки.

Повторяем всё (в моем случае) еще 5 раз… И получаем вот такую красоту:

42м проволоки, 8 тюбиков герметика…

Итого получилось 6 отрезков по ~200Вт, то есть 1200Вт «итого». В принципе никто не запрещает соединять отрезки последовательно, уменьшая мощность. Нужно ли — покажет время. Мне просто было удобно работать с 0.2мм диаметром и относительно короткими отрезками по 7м. Ну и ремонтопригодность одного отрезка выше чем перегерметить всю площадь. Хотя нужно постараться чтобы спалить такой стол, т.к. даже если через 0.2мм нихром пропустить 2.3А — он нагреется до 1000 градусов, но всё еще будет целым, в отличие от стекла 🙂

Конечно перед такой работой я тестировал эту технологию на другом куске закаленного стекла. Причем специально нагревал только с одной стороны в надежде что стекло лопнет и не нужно будет колупаться с нихромом и герметиком, но этого не случилось 🙂 Так что идея здравая и вполне рабочая. Предварительные тесты снимал тепловизором — вот что получилось:

-

Нагрев практически мгновенный. Минуты 2-3. Больше 150 градусов тепловизор не показывает, ну и не надо. Я и так знаю что там далеко за 200 🙂 Причем буквально в паре сантиметров температура 20-21 градуса, что как бы намекает нам на скромный к-нт теплопередачи стекла. Герметика специально не использовал много чтобы не увеличивать инертность стола. И тепловую и весовую 🙂

А результаты температурного тестирования большого стола выложу чуть попозже.

Чуть не забыл! Воняет этот герметик зверски! Если не хотите постоянно отгонять от себя единорогов, гномов и всяких фей с хоббитами, дающих советы — работайте в проветриваемом помещении!!! А еще лучше на улице!